O punzón / troquel do freo de prensa divídese en moldes superior e inferior, que se usan para estampar e separar moldes de chapa metálica. O molde para formar ten unha cavidade, e o molde para separar ten un filo cortante. O punzón / matriz da máquina de freo de prensa ten unha gran influencia na precisión da peza de traballo. No proceso de dobrado, o molde é todo o que entra en contacto coa peza de traballo.

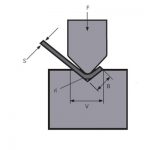

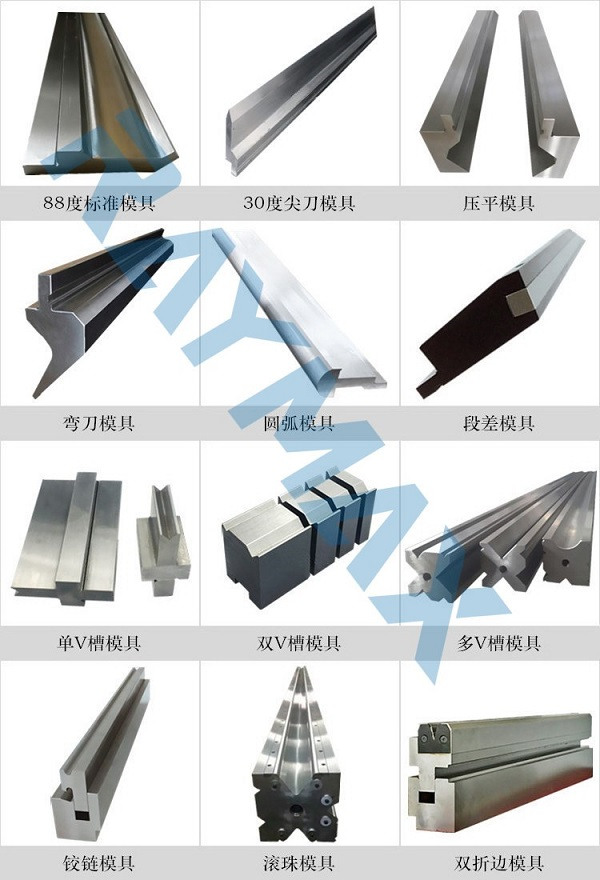

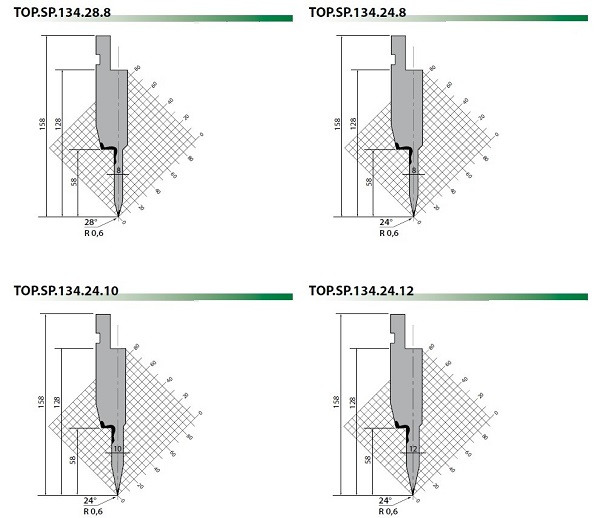

As matrices do plegador da máquina dobradora/freo da prensa teñen forma de L, R, U, Z, etc. A matriz superior é principalmente de 90 graos, 88 graos, 45 graos, 30 graos, 20 graos, ángulo de 15 graos, etc. O molde inferior ten unha ranura dobre de 4 ~ 18V e unha única ranura con diferentes anchos de suco, así como un molde inferior R, un molde inferior de ángulo agudo, un molde aplanador, etc.

Ultra alta precisión

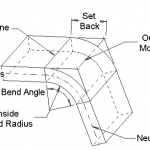

É moi importante que a precisión do molde afecte moito á precisión da peza durante o proceso de dobrado. O desgaste do molde debe comprobarse antes do uso. O método de inspección consiste en medir a lonxitude desde o extremo frontal do molde superior ata o ombreiro e a lonxitude entre o ombreiro do molde inferior. Para os moldes convencionais, a desviación por metro debe ser de aproximadamente ± 0,0083 mm e a desviación da lonxitude total non debe ser superior a ± 0,127 mm. En canto ao molde de moenda de precisión, a precisión por metro debe ser de ± 0,0033 mm e a precisión total non debe ser superior a ± 0,0508 mm. En xeral, recoméndase utilizar moldes de moenda fina para máquinas de dobrado electrohidráulicas ou máquinas de dobrar eixos de torsión, e moldes convencionais para máquinas de dobrar manuais.

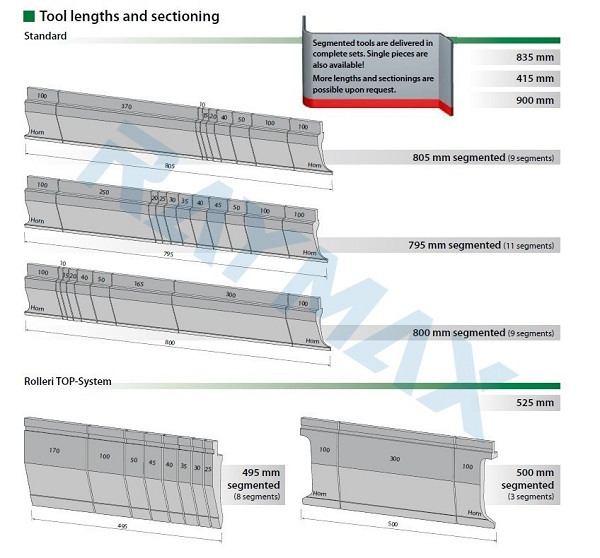

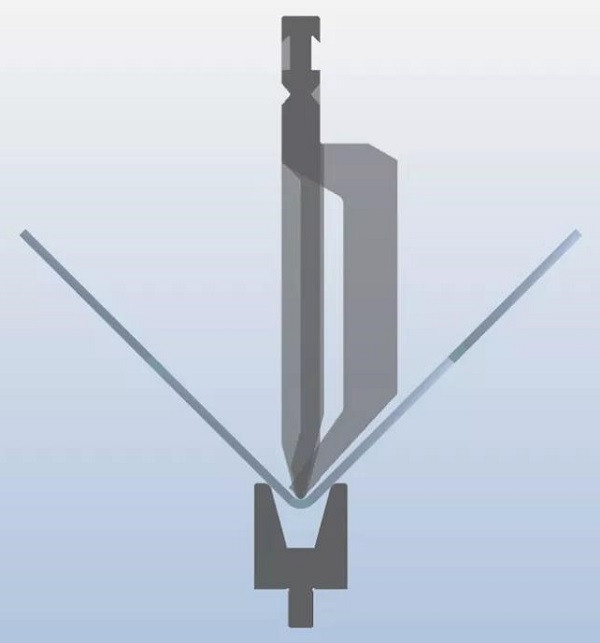

A sección de ferramentas da máquina de freo de prensa CNC como a continuación:

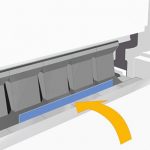

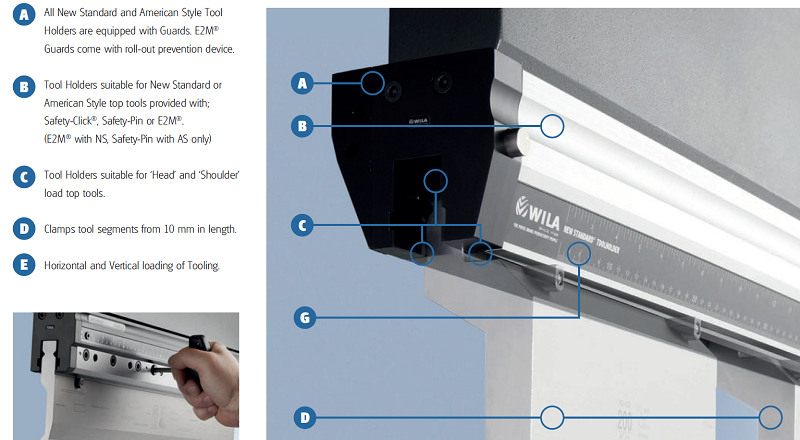

Instalación automática fixa

A matriz superior instálase cando o control deslizante se eleva ata o punto morto superior e o sistema de suxeición do molde pode manter varios moldes no seu lugar ata que se aplique a presión de suxeición.

Sistema de sujeción hidráulico

O sistema de suxeición hidráulico é o método de suxeición máis eficaz. Tanto as máquinas novas como as antigas poden utilizar este sistema de suxeición, aforrando tempo e custos. Se a superficie de carga da vella máquina dobradora está danada, o sistema de suxeición hidráulico será a mellor opción para remediar o dano, ao mesmo tempo que mellorará a eficiencia da suxeición e instalación.

Preme automaticamente no seu lugar

Cando se aplica a presión de suxeición, a matriz superior lánzase cara arriba e preme automaticamente no seu lugar. Isto elimina a necesidade de presionar o molde superior na parte inferior do molde durante o proceso de dobrado.

A elección do punch/die

En primeiro lugar, determine o grosor da folla que se vai dobrar. Por exemplo, quere dobrar placas de 0,75 mm a 6,30 mm de grosor. A continuación, multiplique o grosor da folla máis delgada por 8 para estimar o tamaño mínimo necesario da matriz en V. Neste exemplo, unha placa de 0,75 mm é o molde mínimo necesario, polo que 0,75×8=6. En terceiro lugar, multiplique o grosor da folla máis grosa por 8 para estimar o tamaño máximo de matriz en forma de V necesario.

Principio 8 veces

É dicir, a abertura do molde en forma de V debe ser 8 veces o grosor da folla. Multiplica o grosor da folla por 8 para seleccionar o molde máis próximo. Por exemplo, unha placa de 1,5 mm de grosor require un molde de 12 mm (1,5×8=12 mm). Se é unha placa de 3,0 mm, é necesario un molde de 24,0 mm. (3,0×8=24,0). Esta relación pode proporcionar a mellor opción de ángulo, polo que moitas persoas a chaman a "mellor opción". A maioría dos gráficos de flexión publicados tamén están centrados nesta fórmula.

Normas de selección de modelos

A regra de selección para dobrar pezas en forma de L é que non hai regras, pódese usar case calquera matriz superior. Polo tanto, ao elixir moldes superiores para un grupo de pezas de traballo, as pezas en forma de L pódense considerar as últimas, porque case calquera molde superior pode dobralas. Ao dobrar estas pezas en forma de L, recoméndase utilizar moldes superiores que tamén poidan dobrar outras pezas. Ao comprar moldes, canto menos mellor. Isto non é só para minimizar os custos do molde, senón tamén para reducir o número de formas de molde necesarios e para reducir o tempo de instalación.

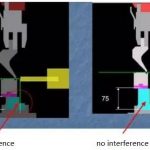

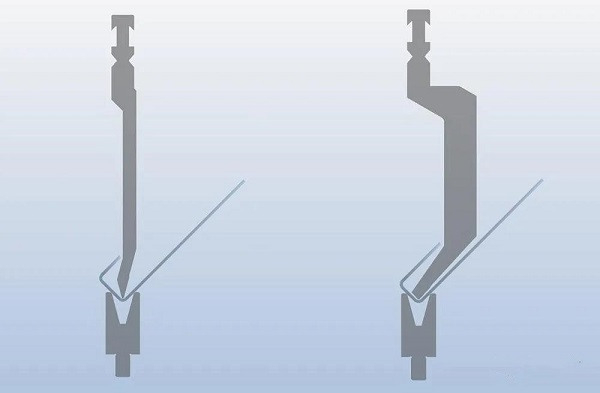

Cando a sección superior da peza é máis longa que a inferior, é necesario un troquel de pescozo de cisne. Cando a sección superior da peza é máis curta que a inferior, calquera matriz superior está ben. Cando a sección superior e a sección inferior da peza de traballo teñen a mesma lonxitude, requírese unha matriz superior de ángulo agudo. En resumo, a regra de selección da matriz superior depende principalmente da interferencia da peza de traballo, que é onde o software de simulación de flexión pode desempeñar un papel importante. Se o sistema utilizado non pode simular a situación de flexión, pode utilizar o debuxo co fondo da reixa para comprobar manualmente a interferencia da peza de traballo do molde superior, como se mostra na figura a continuación.

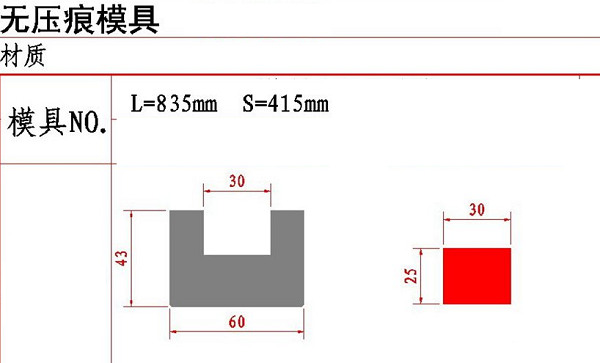

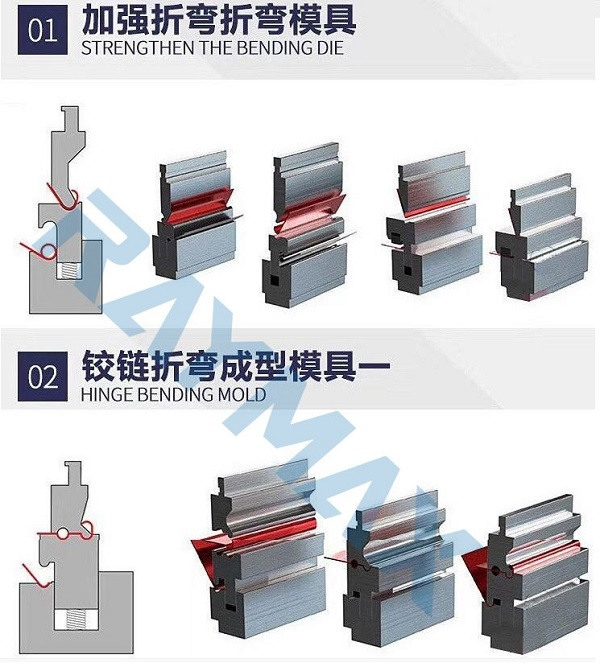

Sen molde de sangría

Case todos os moldes típicos da máquina de dobrar en forma de V deixarán algunhas marcas na peza de traballo, porque o metal é presionado no molde durante a flexión. Na maioría dos casos, as marcas son pequenas ou aceptables. Aumentar o raio pode reducir as marcas. Pero ás veces ata as marcas máis pequenas son inaceptables, como placas pintadas ou pulidas antes de dobrarse. As insercións de nailon pódense usar para eliminar sangrías, como se mostra na figura a continuación. A flexión sen sangría é especialmente importante para aeronaves ou pezas aeroespaciais fabricadas porque é difícil para os inspectores inspeccionar unha peza a simple vista e distinguir arañazos e rachaduras.