A máquina dobradora do freo de prensa realiza principalmente o dobrado en liña recta da placa. Usando moldes sinxelos e equipos de proceso, a chapa metálica pódese presionar nunha determinada forma xeométrica e tamén se pode procesar estirando, perforando, perforando e presionando a ondulación. Na produción real, a máquina de freo CNC utilízase principalmente para realizar a flexión de varias formas xeométricas de caixas metálicas, caixas de caixas, vigas en forma de U e rectángulos. O seu procesamento ten as vantaxes dunha alta rectitud de flexión, sen marcas de dentes, sen peeling, sen engurras, etc.

Co desenvolvemento continuo da tecnoloxía de fabricación de máquinas de dobrado CNC, as súas vantaxes como a alta precisión de posicionamento, comodidade, compensación de perturbacións de actividade cero e boa consistencia dos produtos procesados foron cada vez máis favorecidas pola maioría das empresas de fabricación de chapa metálica. Non obstante, con desexos limitados, como facer un mellor uso da máquina de dobrar e xogar ao máximo as súas funcións e vantaxes converteuse nun problema que os fabricantes que usan a máquina dobradora CNC prestan atención e precisan resolver con urxencia. No proceso de fabricación e uso a longo prazo, Zhongrui ampliou efectivamente as funcións da máquina dobradora e acumulou experiencia mediante a incorporación de ferramentas auxiliares, a transformación dos moldes existentes e o uso flexible do sitio. Este artigo toma como exemplo a máquina de freo CNC DA66T de Zhongrui e presenta as habilidades en uso en detalle.

Engadir ferramentas auxiliares

Se queres facer que a máquina-ferramenta da prensa dobradora sexa flexible e fácil de usar, é esencial engadir ferramentas auxiliares. O aumento das ferramentas auxiliares non só pode ampliar o rango de procesamento da máquina-ferramenta CNC, senón tamén mellorar a eficiencia do procesamento.

1) Placa de transición (placa central asistida para molde rápido)

A altura de apertura da máquina dobradora refírese á distancia entre a mesa de traballo superior e inferior. Dado que a máquina dobradora CNC DA66T ten unha altura de apertura maior, considere usar unha abertura grande para ampliar o rango de procesamento. Como se mostra na Figura 1, engadir outra placa de transición á placa de transición orixinal pode aumentar a altura de flexión lateral da peza (ata 85 mm), polo que se pode realizar un procesamento profundo con bordos de flexión laterais máis altos. O taboleiro de transición feito por si mesmo pode personalizar o ancho do taboleiro de transición segundo as súas propias pezas comúns, e é o máis adecuado para procesar pezas de pequeno ancho con bordos de flexión máis altos en ambos os dous lados.

2) Esquina do panel frontal

Como se mostra na Figura 2, a parte frontal da máquina está equipada cunha esquina, que permite colocar pezas pequenas e reducir o tempo de toma de pezas. Ao mesmo tempo, instálase unha pequena mesa de traballo para facilitar o procesamento e recollida de pezas pequenas.

Aproveita ao máximo o molde

O uso da máquina dobradora de freo de prensa CNC depende principalmente dos moldes superior e inferior. Se o número de moldes é pequeno e a aplicación non é flexible, o rango de procesamento da máquina ferramenta estará moi restrinxido. Polo tanto, en condicións fixas, como maximizar a función do molde existente mediante a combinación optimizada e a transformación parcial é un problema no que todo usuario de máquinas ferramenta debe pensar. A seguinte é a función de expansión que usamos cambiando o molde da máquina de dobrado CNC Introdución.

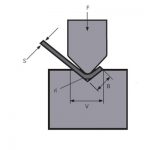

1) Punta de rectificado superior R

Cando se usa a matriz superior durante moito tempo, o seu desgaste da punta cambiará de forma irregular. Non se pode garantir a altura do molde e a precisión do dobrado. Ao moer, corrixir a punta R e combinar cunha ranura maior en forma de V, pódense dobrar placas grosas. Isto prolonga a vida útil do molde.

2) Cambiar os moldes de chatarra para conseguir a nivelación

En ausencia dunha matriz de flexión composta, a solución do problema de conformación de como presionar o bordo morto é un exemplo. O bordo morto é unha forma dobrada na que dúas capas se solapan entre si, e adoita utilizarse para o reforzo. Xeralmente, o taboleiro de máis de 2 mm case non ten bordos mortos de prensa. Prema o bordo morto debe estar formado por unha matriz de flexión composta e debe dividirse en máis de dous procesos para formar.

O método comúnmente usado é usar un troquel de dobrado composto, como se mostra na figura 3. No primeiro paso, o material dóbrase a 30 ° e, no segundo paso, o ángulo de curvatura de 30 ° colócase no extremo frontal do molde composto e o material dóbrase nun bordo morto. Pero non temos unha matriz de flexión composta, só unha matriz de flexión de ángulo agudo de 30°. Completa o primeiro paso da matriz de flexión composta co molde existente e o segundo paso só pode atopar outro método. No segundo paso, os moldes superior e inferior son planos. Despois da análise, a parte media do molde inferior de dobre ranura en V existente pódese usar como parte plana e o molde superior está a buscar un avión. Saca o molde superior desguazado existente e tritura o bordo do coitelo nun estilo plano, resolvendo así o problema de formación da prensa do bordo morto.

Usando este conxunto de moldes modificados tamén se pode aplanar. No procesamento real, os operadores de máquinas ferramenta ás veces cometen erros, incluíndo bordos de flexión ou dimensións de flexión que non son iguais. No caso de que os requisitos de superficie da peza non sexan elevados, é unha mágoa desfacer a peza, só para derrubar o bordo de flexión. Knockout é moi laborioso, pero pódese nivelar facilmente usando a combinación de moldes anterior. As pezas pódense presionar facilmente a man para os moldes superior e inferior, e despois as pezas son aplanadas pola máquina de dobrado CNC.

Habilidades durante a operación

1) Colocación de matrices de flexión e materiais de procesamento

Ao organizar o plan, débense considerar os seguintes factores:

a. Dispor materiais do mesmo grosor xuntos;

b. Organiza os moldes do mesmo modelo xuntos;

c. Os moldes de forma semellante están dispostos xuntos.

Isto pode reducir o tempo e a frecuencia de substitución do molde.

2) Posicionamento en ángulo recto de pezas estreitas e pequenas

Cando a parte dobrada é estreita e longa, non é fácil de localizar. Durante o procesamento, moitas veces ocorre que o posicionamento posterior á decisión e a parte dobrada é fácil de inclinar. Polo tanto, usando o método usado na Figura 4, o molde está pegado ao molde inferior para garantir un ángulo recto. Cando se dobra así, a peza non é fácil de inclinar.

3) Flexión de pezas triangulares

Cando as pezas dobradas están dobradas, as partes con ángulos afiados non son fáciles de estar preto da regra traseira. Xeralmente, cando a menor dimensión L ≤10 mm inmediatamente traseira regra, o dispositivo de posicionamento debe ser considerado. No traballo real, o deseño e o proceso son fáciles de descoidar, e tales problemas adoitan ocorrer. Ao procesar, segundo o tamaño da peza, determínase que unha única peza está aliñada coa matriz de flexión e a peza dobre está aliñada co respaldo.

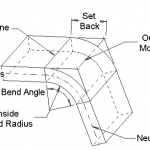

4) Engadir unha placa fina R

Debido ás diferentes necesidades dos clientes, o valor R necesario no bordo de flexión tamén é diferente. No proceso de procesamento, para as pezas que non requiren unha gran precisión dimensional, use unha placa de apoio para aumentar o valor R de xeito que se poida obter o valor R necesario despois da flexión. Segundo os requisitos de deseño, R refírese á relación entre V e R interior para seleccionar o grosor da placa e dobralo na forma que se mostra na Figura 5. Cando estea en uso, use unha abrazadeira para suxeitar o molde superior. Este método é fácil de usar e pódese usar en varias capas.

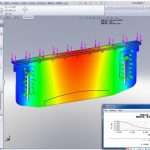

5) Unha soa parte e varias configuracións de moldes

Zhongrui utilizou a máquina dobladora CNC DA66T con 2 cilindros hidráulicos como demostración. Probou a configuración multimolde que se mostra na Figura 6, é dicir, os moldes superior e inferior do mesmo modelo instálanse en seccións á vez, o que pode completar o procesamento de varias curvas de toda a peza, reducindo o tempo de instalación do molde. e manipulación repetida de pezas. Na actualidade, apareceu no mercado a matriz superior de flexión de altura igual. A altura do molde superior é uniforme e tamén se poden usar moldes de diferentes formas na mesma mesa. Deste xeito, é posible realizar o dobrado segmentado de diferentes moldes.

6) Programa de rexistros de pezas típicas

Despois de procesar as pezas típicas, os parámetros de procesamento deben rexistrarse a tempo e o programa debe almacenarse na área de almacenamento da máquina de dobrar co número de debuxo da peza, para que poida ser reutilizado no futuro, reducindo moito a serie. de preparacións antes de dobrar. Tamén pode facer unha táboa, que conteña a configuración específica do nome da peza, o número de debuxo, os gráficos, o material e os parámetros de dobrado. A mesa divídese en placas de aceiro, placas de aluminio e placas de aceiro inoxidable. Cada tipo distínguese polo espesor do material. Reducirase o tempo que leva atopar pezas típicas. Se se combina coa tarxeta de proceso, esta é unha instrución de procesamento moi completa. Incluso os novos empregados con pouca experiencia poden seguir as indicacións para procesar pezas.

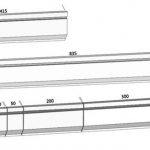

7) A lonxitude do molde non é suficiente para dobrarse en seccións

No procesamento in situ, moitas veces ocorre que a lonxitude do molde é menor que o bordo de flexión. Debido a que moitos moldes especiais determínanse segundo o uso de produtos fixos, o método de flexión segmentada úsase cando a lonxitude do molde é menor que o bordo de flexión. Cando a lonxitude do molde estea preto do bordo de flexión, rasgue o bordo perpendicularmente ao bordo de flexión e, a continuación, dobra o bordo de flexión ao tamaño necesario en seccións. A figura 7a é a metade esquerda da parte dobrada e a figura 7b a metade dereita da parte dobrada.

8) Usando o perno no calibre traseiro para colocar

Cando o tamaño da parte dobrada é grande e usa o calibre traseiro para colocar, as pezas adoitan afundirse debido ao seu propio peso, a parte de man é curta e o operador non é fácil de suxeitar a peza. Para garantir o nivel das pezas, un operador debe estar disposto na regra traseira para manter as pezas a nivel manual. Polo tanto, ao procesar tales pezas, hai que organizar 2 operadores. No traballo, atópase que o calibre traseiro pódese baixar a un determinado tamaño e os cravos do calibre traseiro úsanse para o posicionamento e as pezas colócanse horizontalmente no calibre traseiro. Isto non só reduce o número de operadores, senón que tamén garante efectivamente a precisión do mecanizado.

9) Dobra de forma pechada profunda

No procesamento real, o procesamento de flexión de forma pechada profunda pódese usar de forma flexible. En ausencia dunha matriz de flexión profunda de tipo pechado, ao dobrar as pezas como se mostra na Figura 7, adóptase o estado de suxeición que se mostra na Figura 8. Separe o taboleiro de transición, a distancia é lixeiramente maior que o ancho da parte e o tamaño é razoablemente asignado e pódense dobrar dúas partes á vez.

Os métodos e técnicas de procesamento introducidos anteriormente poden resolver os problemas de procesamento dunha gran cantidade de pezas similares en produtos e son moi axeitados para o desenvolvemento de produtos con múltiples variedades, pequenos lotes e ciclos de produción curtos. A través destes métodos, non só se pode aforrar o gasto de ferramentas, senón que tamén se pode acurtar o ciclo de produción e procesamento, reducir o custo de produción e mellorar a calidade do produto. Estes métodos de procesamento e habilidades de uso tamén se poden aplicar e promover en máquinas dobradoras de prensa CNC con estruturas similares.