Nos últimos anos, as máquinas dobradoras de freos metálicos foron amplamente utilizadas en varias industrias, e a gama de procesamento das máquinas dobradoras foise ampliando. Non obstante, non houbo unha discusión sistemática sobre o cálculo da forza de flexión. Na actualidade, hai aproximadamente dous tipos de fórmulas de cálculo de forza de flexión recomendadas nos manuais de varios fabricantes de máquinas de flexión de prensa.

![]()

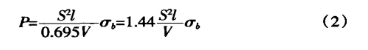

P - forza de flexión, KN;

S - espesor da folla, mm;

l - lonxitude de flexión da folla, m;

V - ancho da abertura inferior da matriz, mm;

σb - Resistencia á tracción do material, MPa.

A táboa de parámetros da forza de flexión recomendada polo fabricante tamén se calcula de acordo coa fórmula anterior.

O proceso de derivación e o ámbito de aplicación da fórmula de cálculo da forza de flexión

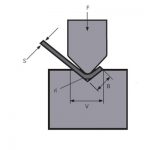

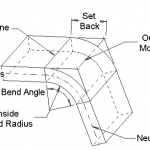

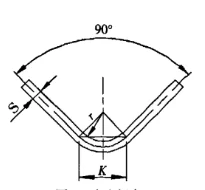

A figura 1 é un diagrama esquemático do traballo durante o dobrado da chapa. A continuación descríbese o proceso de derivación da fórmula de cálculo da forza de flexión e dúas condicións de parámetro adicionais. En primeiro lugar, hai tales recomendacións no manual do produto. Na flexión libre, o ancho de abertura inferior da matriz seleccionado V é de 8 a 10 veces o grosor da folla S. Aquí tomamos a relación de aspecto .

Figura 1 Diagrama esquemático de flexión

P - forza de flexión

S - espesor da folla

V - menor ancho de abertura da matriz

r - o raio interior cando a folla está dobrada

K - o ancho da proxección horizontal da zona de deformación de flexión![]() =9

=9

En segundo lugar, o fabricante enumera os valores correspondentes da anchura V e do diámetro interior r da peza de flexión na táboa de parámetros da forza de flexión. Xeralmente r=(0,16~0,17)V. Aquí, a relación diámetro-ancho ![]() =0.16.

=0.16.

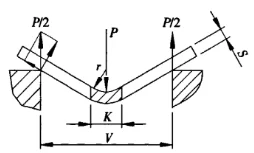

Durante o proceso de dobrado da chapa, o material da zona de deformación está nun estado de deformación altamente plástico e está dobrado nun ángulo arredor da liña central. Na superficie exterior da zona de flexión, nalgúns casos poden aparecer microgrietas. Na sección transversal da zona de deformación, excepto na proximidade da capa central, os esforzos noutros puntos están próximos á resistencia á tracción do material. A parte superior da capa neutra está comprimida e a parte inferior tensase. A figura 2 mostra unha sección transversal e o correspondente diagrama de esforzos na zona de deformación.

Figura 2 Diagrama de tensións

S - espesor da folla

l - lonxitude de flexión da folla

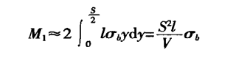

O momento flector na sección transversal da zona de deformación é:

O momento flector xerado pola forza de flexión da máquina na zona de deformación é (ver Figura 1):

![]()

Desde![]()

![]()

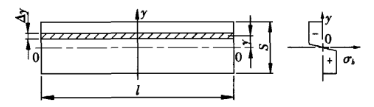

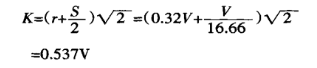

Cando se usan moldes de uso xeral para dobrar libremente nunha máquina dobradora, a maior parte da chapa está dobrada 90°. Como se mostra na figura 3. K é:

![]()

Substituíndo K na ecuación (1), obtemos:

A resistencia á tracción dos materiais ordinarios σb=450N/mm2, substituíndo a fórmula (2) por:

![]()

No proceso de derivación pódese ver que ao usar a ecuación (2) ou a ecuación (3) para calcular a forza de flexión, os dous adicionais

deben cumprirse as condicións dos parámetros mencionadas anteriormente. É dicir, a relación de aspecto![]() =9, a relación diámetro-ancho

=9, a relación diámetro-ancho![]() =0.16, se non, provocará un gran erro.

=0.16, se non, provocará un gran erro.

Figura 3 Flexión libre

S - espesor da folla

r - o raio interior cando a folla está dobrada

K - o ancho da proxección horizontal da zona de deformación de flexión

Novos métodos e pasos para o cálculo da forza de flexión

Debido aos requisitos de deseño ou proceso, ás veces é difícil cumprir os dous requisitos adicionais anteriores ao mesmo tempo. Neste momento, a fórmula de cálculo recomendada non debe utilizarse para calcular a forza de flexión, senón que debe realizarse segundo os seguintes pasos.

(1) Segundo o grosor da placa S, o raio de curvatura r e a abertura inferior da matriz V, calcúlanse respectivamente a relación entre o ancho e o espesor e a relación entre o diámetro e o ancho.

(2) Calcula o ancho de proxección da zona de deformación segundo a deformación da folla.

(3) Aplique a fórmula (1) para calcular a forza de flexión.

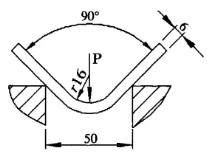

No proceso de cálculo considerouse a diferenza do radio de curvatura e o cambio da zona de deformación correspondente. A forza de flexión calculada a partir desta é máis precisa e fiable que o resultado calculado pola fórmula habitualmente recomendada. Agora pon un exemplo para ilustralo, como se mostra na Figura 4.

Figura 4 Novo método de cálculo

Coñecido: o grosor da folla S = 6 mm, a lonxitude da folla l = 4 m, o raio de curvatura r = 16 mm, o ancho inferior da abertura da matriz V = 50 mm e a resistencia á tracción do material σb = 450 N/mm2. Atopa a forza de flexión necesaria para a flexión libre.

Primeiro, busca a relación de aspecto e a relación diámetro-ancho:

![]()

En segundo lugar, calcule o ancho de proxección da zona de deformación:

Finalmente, use a ecuación (1) para atopar a forza de flexión:

![]()

Se se utiliza a fórmula habitual recomendada para calcular a forza de flexión:

![]()

Desde ![]() = 1,5, pódese ver que a diferenza entre ambos é 1,5 veces. O motivo deste erro é que o raio de flexión neste exemplo é relativamente grande e a área de deformación correspondente aumenta, polo que é necesaria unha maior forza de flexión durante a flexión. Neste exemplo, a relación diámetro-ancho=0,32, que superou as condicións adicionais dos parámetros introducidos anteriormente. Obviamente, é inadecuado utilizar a fórmula habitualmente recomendada para calcular a forza de flexión. Podes ver as vantaxes do novo método de cálculo neste exemplo.

= 1,5, pódese ver que a diferenza entre ambos é 1,5 veces. O motivo deste erro é que o raio de flexión neste exemplo é relativamente grande e a área de deformación correspondente aumenta, polo que é necesaria unha maior forza de flexión durante a flexión. Neste exemplo, a relación diámetro-ancho=0,32, que superou as condicións adicionais dos parámetros introducidos anteriormente. Obviamente, é inadecuado utilizar a fórmula habitualmente recomendada para calcular a forza de flexión. Podes ver as vantaxes do novo método de cálculo neste exemplo.

Conclusión

Os pasos e fórmulas para calcular a forza de flexión introducidas aquí non só son aplicables á flexión en ángulo da chapa, senón tamén á flexión en arco (en rigor, debería chamarse flexión en ángulo cun radio de flexión extragrande). Cómpre sinalar que a forma do molde é especial cando a folla está dobrada en forma de arco. Ao calcular a proxección da zona de deformación, debe calcularse segundo os parámetros tecnolóxicos fixados no proceso tecnolóxico, que non poden expresarse mediante unha fórmula sinxela.

Ao deseñar un molde en forma de arco, utilizando o método introducido neste artigo para calcular a forza de flexión, pódense obter resultados satisfactorios.