Introduce brevemente o proceso de produción da pía de aceiro inoxidable. A produción de pías de aceiro inoxidable inclúe xeralmente a selección de materias primas, procesos de produción, tratamento de superficies, etc. Xeralmente son necesarios estes tres pasos, dos cales a selección de materias primas e os procesos de produción e tratamento son os máis importantes.

Selección de materias primas

Na actualidade, os materiais de aceiro inoxidable utilizados habitualmente polos fabricantes de pías de aceiro inoxidable nacionais son placas de aceiro inoxidable de 0,8-1,0 mm de espesor, que son as máis adecuadas para a produción de pías. Se a placa é demasiado delgada, afectará a vida útil e a resistencia da pía. Se o prato é demasiado groso, é fácil danar a vaixela lavada.

Proceso de produción

Existen dous procesos principais de tratamento para as pías de aceiro inoxidable: soldadura e conformado único.

1. Método de soldadura

O método de soldadura consiste en perforar a superficie da ranura e o corpo da ranura por separado e, a continuación, conectar os dous mediante soldadura e encher e pulir a superficie da soldadura. Xeralmente, non hai ningún rastro de soldadura na aparencia frontal. Este método de produción e procesamento é sinxelo no proceso e pódese conseguir mediante pequenos equipos de prensa de perforación e moldes sinxelos. Xeralmente, utilízanse placas de aceiro inoxidable de 0,5-0,7 mm. Este método de procesamento ten menos perdas durante o proceso de produción e o custo é relativamente baixo. Polo tanto, o prezo da pía de aceiro inoxidable producida por este método é relativamente baixo. Agora, sempre que sexa un produto dun fabricante habitual, o proceso de soldadura está soldado mediante soldadura por resistencia de ondas de control numérico e a calidade é superada. Hai dúas formas:

1) O primeiro é a soldadura circundante da cunca e do panel, tamén chamada soldadura de costura (soldadura de fondo).

A súa vantaxe é o seu fermoso aspecto. Despois dun tratamento rigoroso, non é fácil atopar soldaduras e a superficie da pía é plana e lisa. A desvantaxe é que algúns consumidores dubidan da súa robustez. De feito, a tecnoloxía de soldadura actual inclúe principalmente a soldadura por arco sub-arco e a soldadura por resistencia de control numérico máis avanzada, e a calidade pasou. A desvantaxe deste método de soldadura é que consome demasiado material e ten que perforar dúas chapas de aceiro.

2) A outra é a soldadura a tope de dúas cuncas únicas nunha, tamén chamada soldadura a tope.

A vantaxe é que a cunca e o panel están integralmente estirados e formados, o que é forte e duradeiro. A desvantaxe é que os trazos de soldadura son fáciles de ver e a planitude é un pouco peor. De feito, algunhas das chamadas pías de dobre tanque dun paso non están estampadas nunha peza de material, senón que están soldadas a medida por dúas cuncas simples. Cando o compre, pode prestar atención a que a unión de soldadura está no medio das dúas pías, que se pode ver desde o lado inverso. Unha placa está perforada en dúas pías. Non existe esa tecnoloxía no mundo. O máis difícil de facer para a pota soldada a tope é asegurar a superficie plana da pota. Se se pode garantir, entón é realmente o mellor xeito. Debido a que usa o mesmo material que o estiramento global, tamén pode resolver o problema de estiramento do estiramento conxunto.

A calidade de soldadura da pía é o factor máis crítico que afecta a vida útil da pía. Unha boa soldadura pode evitar a ferruxe e a desoldadura. A soldadura debe ser suave, lisa, axustada, libre de soldaduras falsas, puntos de ferruxe e rebabas. Todas as pías dobres cuxa profundidade supere os 18 cm están soldadas. Debido a que o tanque de dobre conca está estirado máis de 18 cm ao mesmo tempo (a profundidade do tanque, non a altura total do tanque e o lado do tanque)), é a profundidade límite da tecnoloxía de procesamento.

2. Método de estiramento integral de formación única (utilizado principalmente para ranura única)

Este método de procesamento de pías de aceiro inoxidable está feito dunha folla enteira de material, que require equipos e moldes de procesamento relativamente altos. Debido a que a formación dunha soa vez require unha alta calidade e ductilidade da folla, xeralmente está perforada cunha chapa de aceiro inoxidable de 0,8-1 mm de espesor. Use moldes integrais e equipos de prensa de perforación importados. Debido á gran perda de corte do bordo da folla na produción do método de moldaxe one-shot e ao alto investimento en moldes e equipos, o custo é elevado. Polo tanto, a pía de aceiro inoxidable producida por este método é máis cara.

O proceso de fabricación de moldes único é moi popular e o seu proceso de fabricación é difícil. Este tipo de tecnoloxía de produción é moi esixente e o proceso de conformación dunha soa peza é un proceso particularmente importante, que require un material de chapa de aceiro alto. Resolveu o problema de fugas causado pola soldadura do corpo da conca que a soldadura non pode soportar a corrosión de varios líquidos químicos (como deterxente, limpador de aceiro inoxidable, etc.). Pero hai moitas deficiencias ao lavar un prato nunha pía, como:

1) O grosor total da pía formada é irregular, relativamente delgado, sobre todo duns 0,7 mm. Esta tecnoloxía non se superou actualmente, o fondo da pía é demasiado delgada e o mellor grosor da cunca debe ser de 0,8-1,0 mm.

2) A pía non pode ser demasiado profunda. Debido a que é demasiado profunda, a parede da pía estará demasiado delgada e rota, e a auga demasiado pouco profunda salpicará facilmente, o que é complicado de usar.

3) Os tanques de auga de estiramento xeralmente requiren un recocido a alta temperatura, normalmente a unha temperatura superior a 1200 graos. Despois deste tratamento, a rixidez do depósito de auga debilita naturalmente e a dureza do tanque de auga está definitivamente comprometida.

4) En termos de tratamento de bordos, a conca estirada xeral é unha brida dunha soa capa. Por unha banda, é moi posible cortarlle as mans ao instalador. O máis importante é que non hai "costelada de reforzo" e o peso non é o suficientemente bo. Ao mesmo tempo, é difícil conseguir o efecto de selado da auga.

5) O panel de estiramento xeral é difícil de ser plano.

6) O custo é demasiado alto. Debido aos requisitos extremadamente altos de materiais e procesos, o custo dunha única conca aumenta practicamente.

A vantaxe da pía de formación única é que o material é mellor que o da cunca soldada, o proceso é complicado e o procesamento é difícil. O proceso de soldar a pía é sinxelo e a placa non se forma ben ao mesmo tempo, pero o prezo relativo é un pouco máis barato e o grosor da placa inferior tamén é máis groso que o da formación dunha soa vez. En pocas palabras, non hai diferenza de uso entre unha pía soldada e unha pía dunha peza. Non obstante, por razóns de proceso, a pía integrada de aceiro inoxidable non se pode facer demasiado profunda e hai un problema de salpicaduras de auga. A vantaxe máis destacada da pía integrada é que non vai perder problemas debido a que a fenda de soldadura da cunca non está corroída por unha variedade de líquidos químicos (como deterxentes, produtos de limpeza de aceiro inoxidable, etc.). Pero esta vantaxe xa non ten vantaxes debido ao longo período de garantía.

Tratamento de superficies

Actualmente existen catro tipos de procesos de tratamento de superficie para pías de aceiro inoxidable: un é esmerilado (cepillado), o outro é chorro de area (superficie de prata perla mate), o terceiro é pulido (espello) e o cuarto é repuxado.

1. Xeada (trefilado)

Na actualidade, o proceso de tratamento de superficies máis utilizado na industria de procesamento de pías de aceiro inoxidable é o xeado (trefilado). Algúns fabricantes fan o proceso de xeadas bastante sinxelo e o custo tamén é baixo. Só usa a moa para pulir. Estes clientes non teñen requisitos moi altos na superficie do material. Elimínase un pequeno defecto na superficie despois de pulilo varias veces.

Actualmente, algunhas unidades de distribución de aceiro inoxidable en Wuxi e Zhejiang introduciron equipos de moenda de aceite de rolo enteiro, o que eleva o limiar para as empresas de procesamento de pías de aceiro inoxidable. Debe prestar máis atención á calidade superficial do produto. Por suposto, a moenda en aceite de todo o rolo tamén é unha proba da calidade superficial do material, incluíndo o estilo de procesamento da superficie requirido polo cliente, a dirección da textura, etc. Os defectos que son fáciles de aparecer neste procesamento proceso son a banda de diferenza de cor, o patrón de vibración e a sangría e a profundidade do patrón causadas pola parada ou o cambio do cinto durante o procesamento.

2. Chorro de area (superficie de prata perla mate)

O efecto da pía de aceiro inoxidable despois do chorro de area é perla mate. A súa vantaxe é que non se pega ao aceite, e é moi bonito. Este proceso de tratamento de superficies é moi popular e de moda en Europa. No tratamento superficial dalgúns electrodomésticos, case todos os fabricantes de exportación adoptan este estilo de procesamento. A chorreo de area utiliza principalmente perlas de vidro de granallado e despois o tratamento químico da superficie.

3. Pulido (espello)

O pulido (espello) é un estilo de tratamento de superficie moi utilizado nos primeiros días. Non obstante, tanto se se baseaba nun pulido manual ao comezo como nun pulido mecánico posterior, era a procura dunha superficie lisa e reflectante. Canto máis plana sexa a superficie, maior será o grao de reflexión. O pulido ten altos requisitos sobre o propio material, e a calidade da superficie é difícil de controlar durante o procesamento e tamén é o máis fácil de rascar. E despois de moito tempo, o efecto espello desapareceu.

4. Repuxado

O estilo en relevo está feito de material en relevo. Non hai stock deste material nas siderúrxicas domésticas e a tecnoloxía de produción deste material non está dispoñible para todas as plantas de aceiro, polo que o seu custo é relativamente alto. O material en relevo é moi resistente ao desgaste. Persoalmente creo que se a popularidade deste material pode ser tan popular como outros materiais tratados con superficie, tamén será recoñecido polo mercado.

O proceso de formación específico de pía de aceiro inoxidable

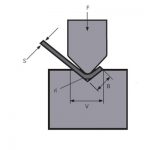

1. Formación de estiramento

1) Máquina: xeralmente use unha prensa hidráulica de maior tonelaxe (200T) ou máis para estirar a placa.

2) Molde: o ángulo non debe ser demasiado recto, xeralmente directamente por encima de φ10, a estrutura debe ser razoable.

3) Material: xeralmente, o espesor da placa debe estar dentro de 0,8-1,0 mm. Se supera este rango, incluso unha prensa hidráulica de 500T será débil.

4) Tratamento térmico: o tanque de auga estirado xeralmente necesita un tratamento de recocido a alta temperatura, xeralmente a unha temperatura superior a 1200 graos, para eliminar o estrés interno despois do estiramento.

5) Tratamento de superficie: trefilado, pulido, pulido (xeralmente liso).

6) Proceso: despois de engadir o aceite de debuxo á matriz, a placa pódese estirar suavemente, o tratamento de recocido despois da formación e o tratamento de superficie.

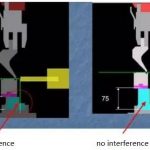

2. Moldeado manual

1) Máquina: xeralmente usa máquina dobradora de freo de prensa, prensa hidráulica para formar e máquina de soldadura por arco de argón para soldar.

2) Accesorios: accesorios de flexión, moldes de prensa hidráulica.

3) Material: debido a que o proceso adopta flexión, o grosor da placa non está limitado e xeralmente se adopta un grosor razoable segundo a economía.

4) Soldadura: segundo o espesor do material, pódense seleccionar diferentes correntes de soldadura, por exemplo, a corrente de soldadura inferior a 220 A úsase para 1,2 mm.

5) Tratamento de superficie: trefilado, pulido, pulido (xeralmente liso).

6) Proceso: xeralmente, a folla dóbrase e fórmase primeiro, despois as costuras laterais sáldanse como unha caixa de origami e, finalmente, realízase o tratamento superficial.